集塵機ってなに? 塵を集めるの?

そうです! 物を製造する過程では、切って、削って、磨いて、という一連の作業をしますよね。この全ての作業に粉塵というやっかいな物質が発生し、人間に害をおよぼします。

周りを見てください。鉄でできた物、木でできた物、プラスチック、紙、繊維、ビニール、意外かもしれませんが食品(米穀類・野菜・果物等)なんかも、全て手元に届く間に粉塵を発生させながら商品となるんですね。

これを未然に防ぐのが集塵機なんです。

集塵装置はどんな特長や種類があるの?

集塵装置の仕組み

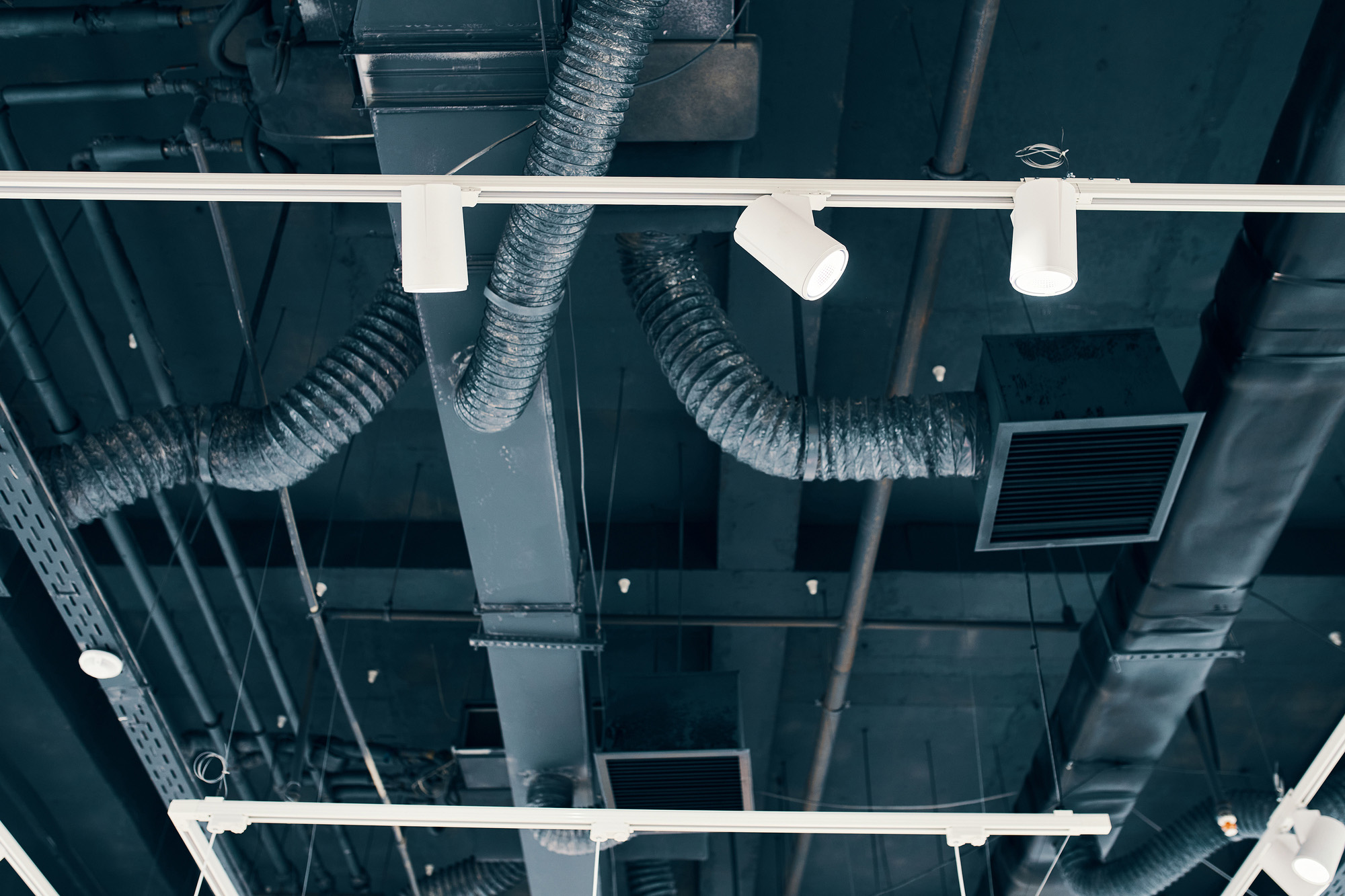

集塵装置って、ご存知ですか?集塵装置とは、空気中の粉塵や粒子を分離してくれる装置です。

物を作る過程では、混ぜたり、切ったり、削ったり、磨いたりと、いろんな工程で粉塵が発生するんですよね。そんな粉塵を集めるために、集塵装置が使われているんです。

イメージしやすく言えば、集塵装置はお家の掃除機と似ていますよね!掃除機がゴミを吸い込んでくれるように、集塵装置も対象物に合ったフードやダクト管で粉塵を吸い込んで、濾過してくれるんです。すごく便利なんですよ!

だから、工場や製造現場で集塵装置が活躍しているんです。もし気になる粉塵がある場所があったら、集塵装置の導入を検討してみてください。きっときれいな空気環境を作る手助けになるはずです。

集塵装置の種類

遠心力集塵装置(サイクロン集塵装置)

遠心力集塵装置とは、パワフルな旋回気流で粉塵に遠心力を与えて、粒子を分離する装置です。

ただ、安価なので捕集効率が低く、微粉塵は排気口から出てしまうこともあるんです。でも大丈夫! 遠心力集塵装置は、高性能な集塵装置の前処理や、濃度の高い粉塵の前段処理、火花粉塵の前段処理、木工粉塵の集塵など、さまざまな場面で活躍していますよ。

使いどころを正しく選んで、効果的に粉塵を集めましょう!

慣性力集塵装置

慣性力集塵装置とは、気流を障害物に当てて、粒子を分離する装置です。

実は、大量の粉塵を効率的に処理するために、製鉄所や発電所などの大規模な施設に導入されることが多いんです。ちょっと高価なので、一般の工場向けではあまり使われないんですよね。

ろ過式集塵装置(バグフィルター)

ろ過式集塵装置とは、フィルターなどで粒子をろ過し分離する装置です。

オールラウンドタイプの集塵装置だから、一般産業用として広く普及しているタイプですね。

湿式集塵装置

湿式集塵装置とは、粉塵を含んだ気流を水に触れさせて、粒子を集塵する装置です。

ただし、マグネシウム粉やアルミニウム粉など、水と反応して酸素を発生させる可能性がある粉塵は、湿式集塵装置で集塵するのは避けた方が良いですね。そういった可燃性の粉塵には、別の方法を使った方が安全です。

また、湿式集塵装置を導入する際には、排水処理施設が必要な場合もあります。導入する前には注意が必要ですよ。

集塵装置の向き不向き

集塵装置の向き不向きについて、お話ししましょう!

まず、爆発性の粉塵は吸引すると粉塵爆発の危険性があるため、注意が必要です。粉塵は微粒子になると、舞い上がったとき(粉塵雲になったとき)に着火源があれば、空気の比率によって火災または爆発する性質を持っています。具体的に言うと、マグネシウムやアルミニウム、チタンなどの爆発性粉体や揮発性可燃物、有機ガスは吸引しない方が安全です。

また、火花が出る作業の粉塵の吸引にも向いていませんので、安全対策が必要です。火花が飛び散るような作業では、別の対策を検討してくださいね。

静電気を帯びやすい粉塵には、帯電防止フィルターの使用をおすすめします。本体だけでなく、ダクト管やダクトホースからもできるだけ多くアースしてください。静電気の放電は発火や爆発の原因になり、フィルターの目詰まりも引き起こすことがありますので、注意が必要です。

また、液体や水分が混入している粉体には使用しないでください。腐食性の粉塵や気体、液体、湿気、粘性、潮解性の強い粉塵にも適していませんので、ご注意ください。

さらに、高温の粉塵にも使用しないでください。高温の粉塵は特に注意が必要です。

安全第一!適切な集塵装置の選択と使い方を心がけましょう。作業環境を安全で健康的なものにするために、適切な対策を講じていきましょう!お互いの安全を守りながら、快適な職場を作り上げましょう!

集塵装置に関連する法令は?

粉じん障害防止規則

粉じん障害防止規則について、ご紹介します!

粉じん障害防止規則とは、労働者が粉塵にさらされることによる健康障害を防止するために、厚生労働省が定めた安全基準などの規定です。この規則は、昭和54年4月に制定されました。粉じんによる健康被害を最小限に抑えるための基準を示しているんですよ。

粉じんは、さまざまな業種や作業現場で発生する微小な粒子のことです。長時間にわたって粉じんにさらされると、呼吸器系や肺に悪影響を及ぼす可能性があります。ですから、粉じんに関わる労働環境を安全に保つために、この規則が定められたんですね。

詳細な内容については、厚生労働省のウェブサイトやこちらをご覧いただくと良いです。そこには、具体的な基準や指針が掲載されています。ぜひ、ご確認ください!

鉛中毒予防規則

続いて、鉛中毒予防規則についてをお話しましょう!

鉛中毒予防規則はは、労働安全衛生法の規定に基づいて制定されたもので、1989年に改正され、特に健康診断に関する条項が強調されました。この規則により、事業者は鉛関連の健康診断結果報告書と鉛健康診断個人表を所轄の労働基準署署長に提出することが義務付けられました。さらに、1996年には「健康診断の結果についての医師からの意見聴取」が追加されました。

鉛を特性別に見てみると、次のような用途例がありますね。

(1) 鉛バッテリー

(2) 放射線吸収の用途

(3) 放射線の化学的作用を利用した改質、生物学的作用を利用した殺菌

(4) 機械的振動に対する減衰材としてビル等の免震装置

(5) 音響の方面での遮音材

(6) 耐食性が極めて優れているため屋根材

(7) 装飾

(8) 電解銅箔製造用鉛電極

(9) ウエイト

これらは私たちの身近な製品に使われていて、製造工程で有害物質が発生することがあります。そのような有害物質は、バグフィルターやスクラバー等で処理されます。

鉛およびその化合物については、環境と排出の面からも規制が定められています。

例えば、環境基本法では水質汚濁に関連する基準が設けられており、0.01mg/リットル以下が規定されています。大気汚染防止法では工場および事業所のばい煙の排出基準が定められており、10~30mg/Nm3(施設ごとの排出基準となっています)となっております。そのほか、水質汚濁防止法では、0.1mg/リットル(許容限度)が排出水の基準として定められていたり、水道法に基づく水質基準では、0.01mg/リットル以下と基準が定められていたりします。

もちろん、これらの規制に違反した場合は法律違反となり、懲役刑や罰金が科される可能性があります。私たちは、法令遵守と環境保護を重視していますので、しっかりとルールを守りましょう!

集塵装置の点検はどうすれば良いの?

点検はどうやってするの?

除じん装置や局所排気装置は、一年に一度の定期自主検査が必要です。特定化学物質等障害予防規則・粉じん障害防止規則・有機溶剤中毒予防法鉛中毒予防規則ともに同じ扱いとなります。

では 点検開始してみましょう!

Ⅰ.準備すべき測定器等

除じん装置の定期自主検査に準備すべき測定器等は、次の通りです。

必ず準備すべきもの

- スモークテスター

- 聴音器または聴音棒

- 表面温度計、ガラス温度計等

- 絶縁抵抗計

必要に応じて準備すべきもの

- テストハンマ-

- 超音波厚さ計

- 水柱マノメーター又は静圧プローブ付き熱線風速計

- 電流計

Ⅱ.検査項目

1.集塵機・局所排気装置本体

- 本体部(接続ダクトを含む)の磨耗 、腐食及び破損並びに粉塵等堆積の状態

- 外面状態(ホッパー部をテストハンマーで打音確認)

- 超音波厚さ計のよる塗膜点検

- 測定口で静圧ブローー付熱線風速計を使い、本体内部の静圧を測定

- 点検口の開閉状態

- 制御盤の状態(表示灯や計器類の動作確認、端子の緩み確認)

- 接続部の緩みの有無確認(ボルト・ナット・パッキンの欠落、緩み確認)

2.駆動装置(ファン)

- ベルト等の状態確認。ベルトの破損、プーリーの偏芯及び取付位置のずれ、キーの緩み等の有無を調べる。ファンを作動させ、ベルトのスリップ及び振れの有無を確認しましょう。

- 軸受けの状態確認。電動機を作動させ、軸受け箱に聴音器または聴音棒を当てて、異音の有無を調べます。電動機を1時間以上作動させた後停止し、軸受箱の表面を手で触れて熱さを調べます。高温の場合は軸受にパテを張り、ガラス温度計等で測定します。

- 電動機の状態確認。電動機を1時間以上作動させた後停止し、表面の温度及び周囲の温度を測定します。

- 安全カバー及び取付部の状態確認。取付部の状態を調べます。

3.排出装置

ホッパー排出用スライドダンパーやロータリーバルブ等の状態確認。作動させたあと、漏れ・緩みがないか確認します。排出はスムーズか、摩耗・腐食・破損がないか確認します。

4.フィルター

- フィルターの状態確認。フィルターの目詰まり、破損劣化、焼損、しめり 等の有無を調べます。水柱マノメーター等を用いて、フィルターの前後の圧力差を測定します。

- フィルターの取付状態等の確認。ろ材の取付部の固定ボルト、バンド、パッキン等の破損、欠落及び片締めの有無を調べます。

5.払落し装置等

払落し装置の状態確認。払落し装置の磨耗、破損、変形等の有無を調べます。払落し装置を作動させ、異常振動及び異音の有無を調べます。

6.圧縮空気噴射機器

- パイロット弁及びダイヤフラム弁を作動させ、圧縮空気の噴射音を確認するとともに非噴射時空気漏れの音を調べます。

- 任意の噴射ノズルの1ヶ所に竹等紙を巻き付けた物をあて、圧縮空気の水分や油分の有無を調べます。

7.FRキット

- 空気圧縮器の計器の異常の有無及び圧力を調べます。

- エアーレシーバー内のドレンの有無を調べます。

以上が大まかな点検指針です。

必ず準備すべきものと必要に応じて準備すべきものを用いて、局所排気装置の定期自主検査指針に則り点検を行います。書式等が分からない場合は、最初は点検業者にお願いし、その後業者より入手した書式を使って2年目以降は自主で行うことも可能です。

そのほか、注意していただきたい点は、必ず2名以上で点検を行い、『声かけ、指差呼称』で安全第一に実行するということですね。

点検は他の会社に頼めるの?

もちろん、点検を他の会社に依頼することもできます!

局所排気装置を施工した業者さんに依頼をすれば、有償になるとは思いますが、調査結果・測定結果、及び点検記録は入手できると思います。

集塵装置の主なメーカー

https://www. https://www.amano.co.jp/ アマノ株式会社

https://www.sinto.co.jp/ 新東工業株式会社

https://www.fujiclon.com/ 富士工機株式会社

https://www.ns-atomic.jp/ 日本精密株式会社

https://www.murakoshi.jp/ 株式会社ムラコシ

https://www.ryosei-gc.co.jp/ 株式会社了生

集塵装置を導入するにはどうすれば良いの?

導入するには?

集塵装置の設計とは、吸い込みたい対象物に合わせたフード(吸込口)とダクト管、そして作業環境の条件(含塵濃度やフードの開口面積、使用時間)に適した集塵装置本体を組み合わせることを指します。

設計を行う上で大切なことは、吸い込む対象物の特性を理解することです。粒径、粘着性、発火性、臭気性など、作業環境で発生する粉体は多様であり、同じ粉体でも作業場の広さや湿度、温度、水分などの変化によって微粒子の性質や特性が変わってきます。

フードの開口面積や制御風速を決定する上でも、粉体の基本特性をよく理解しておくことが重要です。

これらによって、効果的な吸引や集塵を行うための設備を選定することができます。

軽い粉塵は・・・・・

簡易型集塵機 MY-150Xn(2.2KW 200V) サイクロン内蔵 累計20万台以上 立体商標登録済み

重たい粉塵は・・・・・

内面濾過円筒型 電動シューキング 自動型 HM-3700DH(3.7KW 200V)

連続作業での粉塵は・・・・・

パルショック集塵機 HMG-6018-10H(7.5KW 200V)

届出は必要なの?

吸引対象粉塵が植物性(木材・綿・植物・食料・紙・飼料等)であれば届出は不要です。

鉱物性・化学製品粉塵の中で特定粉じん作業に該当する場合、及び一般粉塵も労働安全衛生法により、局所排気装置の設置・移設・変更工事開始の30日以上前までに所轄の労働基準監督署に届出を行う必要があります。

届出書類は下記の通りです。

- 局所排気装置摘要書(様式第25号)

- 局所排気装置設計計算書 損失計算書

- 排気系統線図

- 排気ファンの予想性能曲線図及び静圧曲線図

- 局所排気装置の外観図

- 発生源の設備装置図面

利用者側でご用意が必要な書類は以下の通りです。

- 機械等設置・移転・変更届(様式第20号)

- 作業場図面

- 建物配置図、四隣との関係図、工場案内図

- 製品安全データシート(SDS)

相談してから実現するまでどれくらい掛かるの?

①依頼・調査

依頼する会社を選定し、その会社と現地調査や細かい打ち合せをし、また労働基準監督署と打ち合わせを行います。主に、粉塵の種類、発生源の機械、稼働時間、発塵量等を調査・打ち合わせします。

②設計・お見積もり

現地調査と打ち合わせした内容をもとに、依頼する会社にて現場に最適な環境改善装置の設計を行ってもらいます。また、その設計を踏まえ、今後の流れの計画書や見積書の作成を行ってもらいます。設計については、最短ルートで、最小の設備費用で、最大の効率が実現できるものを目指すように心掛けましょう。

③官庁書類提出

依頼する会社に労働基準監督署へ必要な申請書類の作成を行ってもらい、着工1ヶ月前に提出します。依頼する会社には、プロとしての豊富な実績から納得いく設計審査書類を提供してもらいましょう。

④施工・試運転お引き渡し

依頼する会社に、設備工事、施工をしてもらい、吸気と排出の確認等試験運転による点検を行ってもらい、報告書を提出してもらいます。

⑤稼働

稼働までのスケジュールは、大きさにもよりますが、①~④まで早ければ約1ヶ月程度、時間が掛かっても6ケ月くらいで引き渡してもらえるでしょう。