スポット空調では対応しきれない暑熱対策を、メイン通路に常時風を流して解決しました

お客様の業種

自動車組立工場(プレス、溶接、組立)

お困りの内容

対象の工場の一辺は240mと大きく、板金のプレス、溶接、組み立てなど一連の流れで生産をされていました。工場の容積がおおきく、既存のスポット空調のみだと工程間の移動時や、スポット空調の風が当たらないところでの作業時に熱中症発生のリスクがありました。この熱中症を無くすことがお客様の課題となっていました。すでに定点作業されているスポット空調設備は整備されていましたが、どうしてもその風が届かない方がおられたり、大空間であるために熱だまりが発生しているエリアがありました。すべてのエリアを空調機でカバーすると膨大なエネルギーを使用することになり、空調方式をどのようにすればよいかお困りでした。

解決策・解決方法

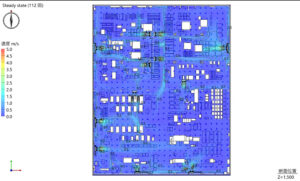

熱中症の発生リスクがあるエリアを作業エリアだけではなく、製品運搬をされるメイン通路や安全歩行帯に着目し、工場で人通りのあるエリアに常時風を流すを基本コンセプトとしました。そこを通る作業員が常に風を感じることで体感温度を低減を目指しています。また、熱だまりとなっているエリアにも強制的に風を起こすことで、これまで空気が滞留して熱だまりとなっていた部分に、既存の空調機からの風を送り込む計画としました。これだけでは搬送された空気が風下で滞留してしまうため、既存の排気設備の現状把握、改善を含めて工場全体の空気の出入りを管理しました。

解決した結果・お客様からの声

企画された部署の方だけでなく、現場の作業員の方からも試運転時には「いい、すごくいい」という生の言葉をいただきました。これまで風がなかった部分に風が流れることで、作業員の方は体感温度を低減させることができました。既存設備の棚卸しをすることで最低減の設備投資で暑熱対策を実施できた事例になります。その後関連工場、関連会社からも同様の依頼をいただき、実際のデータに基づく提案をしていただけると高評価をいただきました。