-

工場が広く全体換気のルーフファンでは効果なく、溶接ヒューム粉塵が広範囲に浮遊・落下し製品クレームになるのを解決しました

金属製品製造業の橋梁や鉄塔の製造工程で、連続溶接機から発生するヒューム煙が工場全体に充満し、完成品に酸化鉄粉塵が付着して不良品が発生する問題がありました。また、作業者の健康管理にも課題がありました。今回は、水封ダクトの撤去、移動吸引ダクトとフードの新設、集塵機の更新、多連装溶接機の囲い式改造と溶接ポイントへのフード設置を行い、これらの問題を解決しました。その結果、発塵による環境汚染が解消され、衛生面が向上。完成品へのクレームもなくなり、生産性が向上しました。関係者からは「発塵がなくなり、溶接箇所を目視で確認できるようになり、品質が向上した」との評価を受けています。 -

鋼板の切断における粉塵対策 移動式吸引フードで快適な作業環境改善を行いました

鉄構加工業におけるプラズマ切断作業で発生する酸化鉄粉塵が、作業者の健康と作業環境に悪影響を及ぼしていました。今回は、高圧型集塵機と送風機の新設、プッシュエアーによる粉塵誘導、移動式吸引フードの設置を行い、作業環境を第1管理区分に改善しました。これにより、作業者からは「マスクが不要になり、夏場の息苦しさから解放された」との声が寄せられ、生産性も向上しました。 -

施工計画作成時に現地寸法が簡単に取れない悩みを3Dスキャンで解決しました

既存工場で内に新しい設備を設置する際、既存ダクトや配管の隙間をぬって新しい設備を施工しなければいけませんでした。高所で入り組んだ既存設備の寸法を測定するのは、安全面でも懸念がありましたが、3Dスキャンを活用することで安全にかつ正確に寸法測定ができました。 -

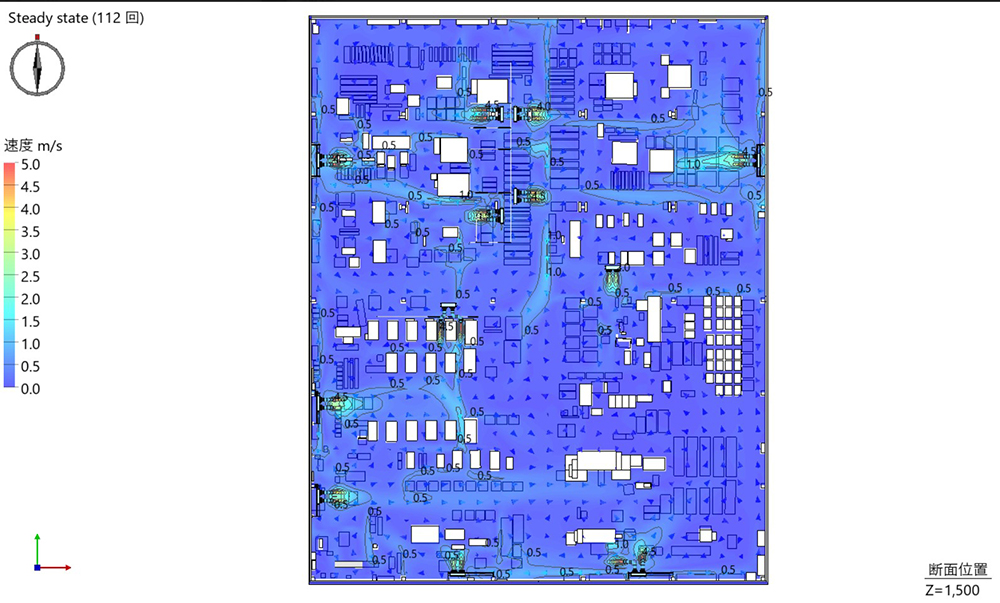

気流解析で局所排気ブースの最も排気効率の良いブース形状を施工前に検証しました

自動車関連企業の自動溶接ロボット工程において、溶接ブースの形状や排気口の配置を最適化するため、気流解析ソフトを活用しました。これにより、施工前に複数のブース形状を3Dモデルで検証し、最も排気効率の高い設計を決定。気流の可視化により、関係者間での認識共有がスムーズに進み、ブース形状の基本設計を確立することができました。 -

局所排気設備導入により、自然流入してくる屋外空気の暑い、寒いを外気処理空調機で解決

工場内の臭いと熱の除去のために局所排気設備を設置しましたが、工場外に流出した空気量と同量の屋外空気が工場内に流入してしまい、空調設備の能力が不足してしまったため、流入空気を外気処理空調機によって一次処理(加熱・冷却)してから取り込むことで、工場内の空調設備の負荷を低減しました。 -

スポット空調では対応しきれない暑熱対策を、メイン通路に常時風を流して解決しました

自動車組立工場では、既存のスポット空調では対応しきれない工程間の移動時や風が当たらない作業箇所での熱中症リスクが課題でした。今回は、メイン通路や安全歩行帯に常時風を流すことで、作業員が常に風を感じ、体感温度を低減する対策を提案・実施しました。これにより、作業環境が改善され、現場からも高評価を得ています。 -

塗装品質を安定させるためにロボットを導入しました

カッター刃のコーティング工程において、塗装ブース、塗装ロボット、塗料供給装置、バッチ式乾燥炉を導入し、作業手順の統一と膜厚の均一化を実現しました。これにより、品質の安定化と作業者の健康リスク低減を達成しました。 -

コンベアの決まった位置で作業できないため移動式の局所排気装置にしました

建築資材の刷毛塗り作業において、作業者の位置が一定せず、ワークサイズも様々であったため、従来の固定式局所排気装置では対応が困難でした。そこで、ワークサイズに合わせて幅を調整でき、コンベア上を自由に移動可能な局所排気装置を提案・導入しました。これにより、有機溶剤の工場内への拡散を防止し、作業環境の改善を実現しました。 -

機能し切れなかった局所排気装置を、作業性を変えずにフード設計し、換気性能を向上させました!

第二種有機溶剤のトルエンを含有する原材料を、ロールで圧延、混錬する工程で有機溶剤蒸気が拡散し、作業環境測定の結果が第三管理区分となっていたが、囲い式フード、排風機を更新して、有機溶剤中毒予防規則の法定制御風速を満足した。 従来の作業性を全く変えずに、有機溶剤蒸気の拡散を抑制することができた。

1